Универсальные полы из бетона: современно, надежно, недорого

В большинстве современных квартир полы выполнены из бетона. Как правило, бетонную стяжку применяют, чтобы выровнять поверхность перед настилкой декоративного покрытия. Полы из бетона – поистине универсальное и очень прочное основание для любых напольных покрытий – линолеума, ламината, керамической плитки и др.

Преимущества применения бетонных полов:

- особая прочность;

- способность выдерживать очень большие нагрузки;

- простые правила эксплуатации;

- невысокая цена.

Порядок работ при устройстве бетонного пола в квартире

Сделать самому ровный пол из бетона в квартире не так сложно, как может показаться на первый взгляд. Главное – точно соблюдать технологию.

Прежде всего, готовят поверхность, которую будут заливать стяжкой:

- с помощью перфоратора удаляют старое бетонное покрытие. Это делают для того, чтобы не уменьшать высоту помещения и не увеличивать нагрузку на межэтажные плиты перекрытия;

- тщательно убирают образовавшийся мусор.

Далее производят заливку стяжек. Порядок заливки и количество слоев зависит от того, в каких именно помещениях обустраивают бетонный пол:

- в жилых комнатах (спальня, гостиная, кабинет и т. д.) делают всего два слоя: черновую и чистовую стяжки;

- в помещениях санитарного назначения (кухня, ванная, туалет) сначала кладут слой гидроизоляции, затем черновую и чистовую стяжки;

- в квартире, расположенной на первом этаже, если подвал не отапливается, непосредственно на железобетонную плиту перекрытия кладут утеплитель (минеральную вату, керамзит, полистирол), затем – полиэтиленовую пленку для гидро- и пароизоляции, и только потом – черновую и чистовую стяжки.

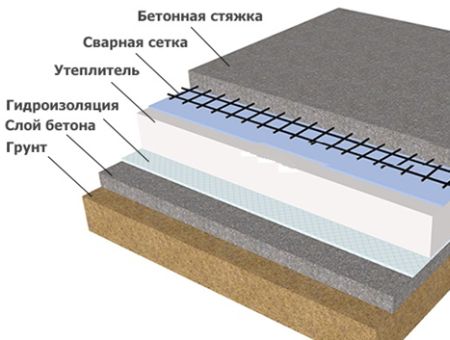

Порядок работ в частном доме

В частных застройках устройство бетонных полов имеет некоторые особенности.

Прежде всего:

- Грунт, который будет служить основанием будущего пола, тщательно трамбуют и уплотняют щебнем.

- Обеспечивают надежную гидроизоляцию, чтобы пол не тянул влагу из земли.

- Заливают черновую стяжку цементным раствором с использованием мелкофракционного бетона. Толщина слоя: 4 – 8 сантиметров.

- Прокладывают теплоизоляционный слой (керамзит, пенопласт, минвату).

- Кладут разделительный слой для паро- и гидроизоляции (необязательно, но очень желательно).

- Выполняют чистовую стяжку.

Следует отметить, что сфера применения полов из бетона не ограничивается только закрытыми помещениями.

Например, отличным решением является бетонный пол в беседке, ведь такому покрытию нипочем ни повышенная влажность, ни перепады температур. Это особенно важно, если беседка открытая. В последнем случае бетонный пол служит как основой, так и финишным покрытием. То есть, его больше ничем не застилают.

Но сначала готовят базу:

- снимают плодородный слой почвы;

- старательно трамбуют грунт;

- насыпают подушку из песка;

- насыпают слой щебенки или гравия.

И только после этого начинают работать с бетоном.

Как рассчитать количество бетона

Чтобы самостоятельно произвести расчет бетонных полов, нужно площадь помещения умножить на предполагаемую толщину будущего пола.

Например, площадь помещения – 20 м2, слой бетона – 0,1 м. Умножают и получают 2 м3.

Чтобы получить 2 кубометра бетона, понадобится:

- цемент 1 часть-660кг 0,5м3

- щебень 4 часть-2500кг 1,8м3

- песок 2 часть-1200кг 0,86м3

- вода ½ часть-360кг 0,36м3

Это приблизительные цифры. Для более точного расчета, прежде всего нужно знать, цемент какой марки будет применяться и бетон какой прочности хотят получить.

Если при соблюдении указанных выше пропорций используют цемент М-400, то получают бетон марки М-250. Если применяют цемент М-500, то получают бетон М-350.

И, конечно же, в данном случае речь идет о замешивании бетона в домашних условиях. На промышленных предприятиях бетон производят с учетом нескольких десятков параметров.

Какая марка бетона для пола является оптимальной? Для индивидуального строительства наиболее универсальной считается марка бетона М200. Применяя ее, получают прочные и практичные полы.

Кроме этого, такой бетон также применяют для:

- закладки фундамента;

- строительства подпорных стен;

- заливки дорожек;

- обустройства площадок;

- формовки лестниц и т. д.

Как замесить бетон самостоятельно

Если замешивают бетон для пола, используя бетономешалку:

- Следят, чтобы агрегат стоял ровно, без видимых перекосов.

- Барабан предварительно вымазывают жидким раствором цемента с добавлением мелкого щебня или гравия (чтобы бетон не сильно прилипал к стенкам).

- Сначала загружают половину нормы щебня и воду.

- Перемешивают и начинают постепенно загружать оставшийся щебень, песок и цемент.

- Когда все компоненты загружены, на две минуты включают режим работы мешалки при наклонной оси и затем еще на одну минуту – при горизонтальной оси.

Дольше мешать раствор не рекомендуется, поскольку бетоносмесь начинает терять пластичность из-за испарения воды.

Замешивание бетона вручную – процесс более трудоемкий. К тому же считается, что такой бетон обладает меньшей прочностью. Но если нет другого выхода, прибегают именно к этому способу.

Сначала соединяют цемент и воду. Цемент лучше добавлять небольшими порциями, а смесь непрерывно размешивать. Продолжая мешать, добавляют песок.

Когда раствор становится однородным, засыпают щебень, стараясь распределять заполнитель равномерно по всей емкости. Тщательно перемешивают. Раствор для полов из бетона готов.

Укладка бетонных полов промышленным способом

Согласно ЕНИР на бетонные полы, укладка бетонной смеси может осуществляться как с применением вакуумного агрегата, так и без него.

Порядок работы при использовании вакуум-агрегата:

- Смачивают основание водой.

- Устанавливают рейки-маяки.

- Укладывают бетон, разравнивая поверхность.

- С помощью площадочного вибратора или виброрейки уплотняют бетонную смесь.

- Выравнивают поверхность.

- Укладывают фильтровальные полотна и маты для отсасывания.

- Проводят вакуумирование.

- Снимают, очищают и промывают полотна и маты, которые использовались.

- Убирают маяки и заделывают канавки.

- Дисковыми машинами заглаживают поверхность.

- Затирают лопастными машинами.

Если вакуумный агрегат не используется, бетонную поверхность разглаживают и выравнивают вручную с помощью рейки; убирают маяки и заделывают швы; поверхность заглаживают, используя металлическую гладилку; проводят машинную затирку поверхности.

Рассчитано, что для устройства 100 квадратных метров бетонного пола толщиной 2 – 3 см (без применения вакуумной установки) двум бетонщиком потребуется 9,6 часа. Если работы проводятся в комнате, площадь которой не превышает 20 квадратных метров, применяют повышающий коэффициент 1,25.

Полы из бетона по Госстандарту

Бетонный пол наливают непосредственно на плиты перекрытия или на стяжку. При этом прочность бетона должна быть 20 Мпа и выше.

Устраивая бетонные полы по ГОСТу, необходимо соблюдать обязательные требования, выдвигаемые к качеству смеси. В частности:

- в одном кубометре бетоносмеси песка на 150 – 200 килограммов больше по сравнению с обычной смесью;

- фракции гравия и щебня не превышают полтора сантиметра или 0,6 высоты будущего пола;

- подвижность бетоносмеси соответствует погружению конуса на 8 - 12 сантиметров;

- продолжительность вакуумирования – 90 секунд на каждый сантиметр высоты пола.

Бетон укладывают по маякам. Максимальное расстояние между рейками-маяками – 4 метра. После схватывания бетона маяки снимают, рабочие швы заделывают раствором.

Во время заливки бетона смесь уплотняют, а поверхность разравнивают, используя для этого специальные виброрейки. Затем поверхность старательно заглаживают стальными гладилками.

По правилам, полы из бетона должны твердеть в условиях повышенной влажности. Для этого через 24 часа после укладки их засыпают опилками, песком либо древесной стружкой и в течение следующих 7 – 10 суток периодически поливают водой.

Если в процессе твердения бетона появляются трещины, их зашпатлевывают бетонной смесью. В результате получают крепкую, гладкую, плотную поверхность без каких-либо видимых дефектов. Пропитывать бетонные полы специальными составами и производить их финишную отделку можно не ранее, чем через 10 суток (при условии, что температура, при которой твердел бетон, не опускалась ниже 10 градусов).

Армирование

Поверхности армируют по двум причинам. Во-первых, прочность армированного бетонного пола значительной возрастает по сравнению с обычной стяжкой. Во-вторых, арматуру применяют для экономии бетонной смеси.

Для армирования чаще всего используют арматурный каркас или сетку (проволочную, сварную, полимерную и т. д.). Либо непосредственно в раствор добавляют фиброволокно.

Во всех случаях (кроме последнего, когда применяются фиброволокна), технология одна и та же:

- арматурную конструкцию укладывают прежде, чем начинают заливать бетон;

- используют специальные подпорки, чтобы раствор свободно попадал под арматуру;

- армировочный материал должен быть чистым и неокрашенным, чтобы к нему хорошо прилипала бетонная смесь;

- арматура утапливается в раствор полностью. Никаких выступающих частей!

Чтобы на стяжке во время ее затвердевания не образовывались трещины и для большей устойчивости бетонного пола к перепадам температуры, в раствор добавляют пластификаторы. В домашних условиях бетонный пол делают, добавляя в смесь обычный стиральный порошок, силикатный клей или клей ПВА. При добавлении силикатного клея смесь получается более прочной, а при использовании клея ПВА – более эластичной.

Фибробетонные полы

Это современный строительный материал, обладающий повышенной ударной прочностью и отличной прочностью на растяжение. Поэтому основание из фибробетона делают тоньше, чем из обычного бетона.

Состав фибробетона:

- цемент марок М150 – М500;

- особый фракционированный песок;

- органическое, синтетическое или металлическое волокно (фибра).

Уникальные свойства данного строительного материала позволяют делать фибробетонные полы как при строительстве жилья, так и при возведении объектов промышленного назначения.

Промышленный пол из фибробетона заливается очень быстро, без использования дополнительной стальной арматуры, что ускоряет сроки строительства и снижает его стоимость. Часто фибробетон используют при сооружении взлетно-посадочных полос на аэродромах, мостов, шлюзов, тоннелей метро и т.д.

Полы из опилкобетона

Частные застройщики при обустройстве полов успешно применяют основание из опилкобетона. При этом прочность, теплопроводность и влагостойкость готового материала зависит от количества добавленных в бетонный раствор опилок.

Преимущества опилкобетона очевидны:

- дешевизна

- экологичность

- низкая теплопроводность

- высокая шумопоглощаемость

Главный недостаток – высокая гидрофильность. Для того, чтобы опилкобетон не тянул влагу, особое внимание нужно уделять правильной гидроизоляции.

Опилкобетон для пола получают, смешивая цемент, песок и древесные опилки. Если опилки очень старые – их предварительно обрабатывают известковым молоком или 10-процентным раствором хлорида кальция, после чего сушат и обрабатывают жидким стеклом.

Стяжку из опилкобетона делают, как правило, двухслойной. Для нижнего слоя смешивают ведро цемента марки М-400, шесть ведер опилок и два ведра песка. Для верхнего слоя опилок берут в два раза меньше. Также в смесь часто добавляют гашеную известь (для нижнего слоя – 3 кг на ведро цемента, для верхнего слоя – 1,5 кг).